Unterschied zwischen PVDF und PEEK

PEEK (Polyetherether Keton) hat eine hohe Dauertemperatur (ca. 260 Grad), eine hohe Steifigkeit und Härte sowie eine hohe Zugfestigkeit und Ermüdungsfestigkeit.AußerdemDas Material weist hervorragende dielektrische Eigenschaften bis zu 260 Grad auf und ist energetisch beständig.PEEK hat hervorragende umfassende Eigenschaften, gute mechanische Eigenschaften, hohe Temperaturbeständigkeit und überlegene chemische Beständigkeit, was es zu einem weit verbreiteten fortgeschrittenen Kunststoff macht.

Eigenschaften: Hohe mechanische Festigkeit, Steifigkeit und Härte, hohe Temperaturbeständigkeit, chemische und Hydrolysebeständigkeit, Verschleißfestigkeit und Reibungsfähigkeit.PEEK wird in der Luft- und Raumfahrt weit verbreitet, der medizinischen, der mechanischen, der Automobilindustrie und der Lebensmittelindustrie.

PVDF (Polyvinylidenfluorid) hat eine höhere Steifheit und Druckträglichkeit als das ähnliche Polytetrafluorethylen, ist aber weniger glatt und isoliert.Es hat eine hohe Festigkeit und Zähigkeit bei niedrigen Temperaturen und kann selbst ausgelöscht werdenDie Betriebstemperatur liegt zwischen -30° und 150°. PVDF ist stabil gegenüber Chloriden, Bromiden und Energiestrahlen.

Merkmale: hohe zulässige Arbeitstemperatur in der Luft (kann bei 150 Grad weiterarbeiten), hervorragende chemische Korrosionsbeständigkeit und Hydrolysebeständigkeit,hervorragende UV- und WetterbeständigkeitHohe mechanische Festigkeit, gute Steifigkeit, gute Kriechfestigkeit, gute Rutsch- und Verschleißbeständigkeit, niedrige Feuerfähigkeit, gute elektrische Isolierung.

Bei Temperatur und mechanischen Eigenschaften ist PEEK jedoch PVDF überlegen.Shenzhen Teflon New Material Technology Co., Ltd., ist seit vielen Jahren im Bereich der Spezialkunststoffe tätig und kann Extrusionsform, Spritzguss, Druckform, Bearbeitung und Formarbeiten durchführen.Nach Zeichnungen des Kunden und/oder Musteranforderungen, die Entwicklung und Herstellung von Spritzgieß- und Formformen, die Anpassung verschiedener Spezifikationen, eine breite Palette von Verwendungen von PEEK-Teilen und Fertigprodukten.

Methode der Dispersionspolymerisation zur Herstellung von Polytetrafluorethylen (PTFE)

Methode der Dispersionspolymerisation zur Herstellung von Polytetrafluorethylen (PTFE)

I. Übersicht

Die Dispersionspolymerisationsmethode ist eine Alternative zur Suspensionspolymerisation zur Herstellung von PTFE.Es verwendet Tetrafluorethylen (TFE) als Monomer in einem wässrigen Medium mit einem Tensid (Dispergierungsmittel) zur Schaffung einer stabilen kolloidalen Dispersion feiner PTFE-PartikelDas erzeugte Produkt ist eine milchige Emulsion oder Latex, die typischerweise kleinere Partikel enthält als die aus der Suspensionspolymerisation (0,05-0,5 μm),mit einer Dicke von mehr als 0,05 mm,.

II. Spezifisches Verfahren

1. Prozessschritte

(1) Vorbereitung der Rohstoffe

Monomer: Tetrafluorethylen (TFE, C2F4), hohe Reinheit (> 99,9%), frei von Polymerisationshemmern.

Mittelfristig: Deionisiertes Wasser, hohe Reinheit, um ionische Störungen zu verhindern.

Initiator: wasserlösliche Persulfate (z. B. Ammoniumpersulfat, APS) oder Redoxsysteme (z. B. Persulfat mit Reduktionsmitteln wie Natriumbisulfit).

Oberflächenaktivstoff: Fluorierte Tenside (z. B. Perfluoroktaninsäure, PFOA oder ihr Ammoniumsalz), typischerweise 0,05 bis 0,5% Gewicht, zur Stabilisierung der Emulsion.

Zusätze: Puffer (z. B. Ammoniumhydroxid) oder Kettenübertragungsmittel (optional zur Kontrolle des Molekulargewichts).

(2) Vorbereitung des Reaktors

Reaktor: Autoclave aus Edelstahl, mit Hochgeschwindigkeitsrührung, Temperaturregelung und Druckregelung (bis zu 3,5 MPa) ausgestattet.

Säuberung: Füllen Sie mit Stickstoff, um Sauerstoff zu entfernen, der die Polymerisation hemmt.

(3) Polymerisationsreaktion

Aufladen: dem Reaktor deionisiertes Wasser, Tensid und Initiator hinzufügen und anschließend zu einer homogenen Mischung rühren.

Monomerfuttermittel: Das TFE-Gas wird unter kontrolliertem Druck (1,0-3,5 MPa) eingesetzt, wobei ein starkes Rühren (500-1000 U/min) beibehalten wird.

Reaktionsbedingungen:

Temperatur: 50-100°C (normalerweise 70-85°C), abhängig von der Verwesungsrate des Initiators.

Druck: 1,0-3,5 MPa, um sicherzustellen, dass TFE in der wässrigen Phase dispergiert bleibt.

Dauer: 2-8 Stunden, bis der gewünschte Feststoffgehalt (20-40 Gewichtsprozent PTFE) erreicht ist.

Reaktionsverfahren: TFE polymeriert sich in winzige PTFE-Partikel, die durch Tensid-Micelle stabilisiert werden und ein stabiles Latex bilden.

(4) Endung der Reaktion

Stoppen der TFE-Zufuhr, wenn der Zielgehalt an Feststoffen erreicht ist (überwacht durch Druckabfall oder Reaktionsgeschwindigkeit).

(5) Nachbearbeitung

Direktverwendung: Die PTFE-Dispersion (Latex) kann als Beschichtung, Imprägnierung oder Filmguss verwendet werden.

Blutgerinnung: Hinzufügen von Elektrolyten (z. B. Ammoniumcarbonat) oder Anwendung von mechanischem Scheren zur Destabilisierung der Emulsion, wodurch sich PTFE-Partikel ansammeln.

Waschen: Koaguliertes PTFE wird mit deionisiertem Wasser gespült, um Tensid- und Initiatorrückstände zu entfernen.

Trocknen: Bei 100-150 °C getrocknet, um feines PTFE-Pulver (Partikelgröße 0,1-0,5 μm) zu erhalten.

Optionales Fräsen: Trockenes Pulver bei Bedarf zur Gleichmäßigkeit zermahlen.

2. Referenz für Prozessparameter

Parameter

Reichweite

Reaktionsdruck

10,0 bis 3,5 MPa

Reaktionstemperatur

50 bis 100 °C

Rührgeschwindigkeit

500 bis 1000 U/min

Festkörpergehalt

20 bis 40% (Wt)

Trocknungstemperatur

100 bis 150°C

III. Schlüsselchemikalien

1.Tetrafluorethylen (TFE, C2F4)

Funktion: Monomer für die PTFE-Synthese.

Eigenschaften: Farbloses, brennbares Gas mit einem Siedepunkt von -76,3 °C, hochreaktiv.

Anforderungen: Reinheit > 99,9%, unter Druck gelagert, wobei die Inhibitoren vor dem Gebrauch entfernt wurden.

2.Initiator

Auswahlmöglichkeiten: Ammoniumpersulfat (APS), Kaliumpersulfat (KPS) oder Redoxpaare (z. B. APS + Natriumbisulfit).

Dosierung: 0,01-0,1% der Monomermasse, bereinigt nach Partikelgröße und Molekülgewicht.

3- Oberflächenwirkstoff

Gemeinsame Entscheidung: Perfluoroktansäure (PFOA) oder ihre Salze (historisch verwendet; moderne Verfahren können umweltfreundliche Alternativen wie Tenside auf Perfluoretherbasis verwenden).

Funktion: Stabilisiert PTFE-Partikel im Wasser und verhindert die Agglomeration.

Konzentration: 0,05-0,5% der Dispersion.

4Wassermedium

Anforderungen: Deionisiert, Leitfähigkeit 25°C) vermeiden.

Giftige Nebenprodukte: Bei Zersetzung über 260°C können giftige Gase freigesetzt werden (z. B. TFE, Perfluorisobutylengas); eine ordnungsgemäße Belüftung und Abgasbehandlung gewährleistet werden.

Schutzausrüstung: Betreiber sollten Handschuhe, Masken und Schutzkleidung tragen.

2. Prozesssteuerung

Temperatur: Übermäßige Hitze (> 100°C) verringert das Molekülgewicht; zu niedrig (< 50°C) verlangsamt die Reaktion.

Rühren: Unzureichende Rührung verursacht Partikelagglomeration; übermäßiges Scheren kann die Emulsion destabilisieren.

Gehalte an Tensiden: Zu wenig führt während der Reaktion zur Gerinnung; zu viel erhöht Kosten und Rückstände.

3. Produktqualität

Einheitlichkeit der Partikel: durch die Tensidkonzentration und die Rührgeschwindigkeit kontrolliert; unregelmäßige Partikel beeinflussen die Beschichtungsleistung.

Rückstände

Verfahren zur Polymerisation von Suspensionen zur Herstellung von Polytetrafluorethylen (PTFE)

Verfahren zur Polymerisation von Suspensionen zur Herstellung von Polytetrafluorethylen (PTFE)

I. Spezifisches Verfahren zur Polymerisation von PTFE in Suspension

1. Prozessübersicht

Bei der Polymerisation der Suspension wirdTetrafluorethylen (TFE)in einemWassermediummit einemfreier Radikal-Initiatorzu bildenPTFE-Partikel. Das Endprodukt ist einweiße granulare Harze (mittlere oder feine Partikel), die für Anwendungen wieDruckguss.

2. Prozessschritte

(1) Vorbereitung der Rohstoffe

Monomer:

Tetrafluorethylen (TFE, C)₂F₄), hoher Reinheit (> 99,9%), wobei Inhibitoren (z. B. Terpene) entfernt wurden.

Mittelfristig:

Deionisiertes Wasser, frei von Verunreinigungen (z. B. Metallionen).

Initiator:

Persulfate(z. B. Ammoniumpersulfat, Kaliumpersulfat) oderorganische Peroxide.

Zusatzstoffe (optional):

Stabilisatoren für die Dispersion(z. B. Fluoridsalze wie NH4PF6).

Puffer(z. B. Natriumbicarbonat zur Aufrechterhaltung des pH-Wertes 6 ̊8).

(2) Vorbereitung des Reaktors

Verwenden SieHochdruckreaktor aus rostfreiem StahlmitRühren,Temperaturregelung, undDrucküberwachungssysteme.

Reinigen Sie den ReaktorStickstoffzuSauerstoff entfernenund das Explosionsrisiko minimieren.

(3) Polymerisationsreaktion

Aufladen: Hinzufügen von deionisiertem Wasser, Initiator und Zusatzstoffen in den Reaktor.

Einführung der MonomereEinführung:TFE-Gas langsamunter1.5·3.0 MPaDruck.

Reaktionsbedingungen:

Temperatur: 50°C bis 90°C (normalerweise70°C bis 80°C)

Rührgeschwindigkeit: 200 ‰ 500 U/min.

Dauer: 4~12 Stunden (abhängig vom Ziel)Molekülgewicht)

(4) Endung der Reaktion

Hören Sie auf.Monomerfuttermittelwenn die Polymerisation abgeschlossen ist (gemessen anDruckabfall)

Auslüftungüberschüssiges Gasund den Reaktor abkühlen.

(5) Nachbearbeitung

Trennung: Filter oder Zentrifuge zur Isolierung von PTFE-Partikeln.

Waschen: Spülen SieDeionisiertes WasserZur Entfernung von Restinitiatoren.

Trocknen: Trocken bei100°C bis 150°C(Vermeiden Sie Temperaturen> 260°Czur Verhinderung der Zersetzung).

Schleifen/Sieben: Verarbeitung inmittelgroße Partikel (20~300 μm) oder feine Partikel.

3. Referenz für Prozessparameter

Parameter

Reichweite

Reaktionsdruck

1.5·3.0 MPa

Reaktionstemperatur

50°C bis 90°C

Rührgeschwindigkeit

200 ‰ 500 U/min

Zeit der Polymerisation

4·12 Stunden

Trocknungstemperatur

100°C bis 150°C

II. Schlüsselchemikalien

1. Tetrafluorethylen (TFE, C)₂F₄)

Funktion: Einziges Monomer für die PTFE-Synthese.

Eigenschaften:

Farbloses Gas, Siedepunkt-76,3 °C.

Sehr hochReaktionsfähig und brennbar.

Anforderungen:

Reinheit> 99,9%, inZylinder mit einem Hemmstoffzur Verhinderung der Polymerisation.

2. Initiatoren

Häufige Typen:

Ammoniumpersulfat (APS): Wasserlöslich, erzeugt Radikale durch thermische Zersetzung.

Kaliumpersulfat: Stabil fürHochtemperaturReaktionen.

Organische Peroxide(z. B. Benzoylperoxid).

Dosierung: 0,010,1% derMonomermasse.

3. Wassermedium

Anforderungen:Deionisiertes Wassermit Leitfähigkeit 25°C).

Freisetzung giftiger Gase:

Zersetzung über 260°Ckann freigesetzt werdenPerfluorisobutylengehalt (PFIB), ahochgiftiges Gas.

Operationen inLüftungsbereichemitAbgasbehandlung.

Persönliche Schutzausrüstung:

Schutzkleidung, Masken und Handschuhefür Betreiber erforderlich.

2. Prozesssteuerung

Temperaturkontrolle:

90 °C: Reduziertes Molekülgewicht.

Druckkontrolle:

> 3,5 MPa: AusrüstungRisiko.

< 1,5 MPa: UrsachenUngleichmäßige Dispersion.

Rührgeschwindigkeit:

Unzureichendes Rühren: führt zuPartikel-Agglomeration.

Übermäßiges Rühren: Eintritt von Luft kanndie Polymerisation hemmen.

3. Produktqualitätskontrolle

PartikelgrößeAnpassungRührgeschwindigkeitundInitiatorkonzentration.

Entfernung des Restinitiators: Gründliche SicherstellungWaschen.

FeuchtigkeitsgehaltSicherstellen:vollständige Trocknungzur VerhinderungVerformungsfehler.

4. Abfallwirtschaft

Abwasser: Neutralisieren vor der Entladung.

Abgase: Wiederherstellen ohne ReaktionTFEüberKondensationoderVerbrennung.

IV. Chemische Reaktionsprinzip

1. Einweihung

(NH4) 2S2O8→2SO4−⋅+2NH4+(NH4) 2S2O8 → 2SO4−cdot + 2NH4+

(Persulfat zerfällt in Sulfatradikale)

2. Kettenverbreitung

R⋅+nCF2=CF2→R−(CF2−CF2)n⋅Rcdot + nCF2=CF2 → R-(CF2-CF2)ncdot

(Radikale reagieren mitTFE-Monomere, bildet eine wachsende Polymerkette)

3. Kettenabschluss

R−(CF2−CF2)n⋅+R−(CF2−CF2)m⋅→R−(CF2−CF2)n+m−RR-(CF2-CF2)ncdot + R-(CF2-CF2)mcdot → R-(CF2-CF2)n+m-R

(Polymerketten kombinieren sich und bildenPTFE mit hohem Molekülgewicht)

4. Endprodukt

PTFE mit hohem Molekülgewicht(10⁶- Ich weiß.107 g/mol)

Fluorkautschuk vs. Perfluorelastomer: Welches ist stärker gegen Säure bestand?

Die Aqua Regia und ihre Korrosionskraft verstehen

Aqua regia, bekannt als der "König der Säuren", ist eine stark korrosive Mischung aus konzentrierter Salzsäure und Stickstoffsäure in einem Verhältnis von 3:1.Berühmt für seine Fähigkeit, Edelmetalle wie Gold und Platin aufzulösen.Die meisten Materialien sind sehr schwierig, aber welches Elastomer kann dieser Aggressivität standhalten?Fluorgummi (FKM)undPerfluorelastomer (FFKM)um zu bestimmen, welches bei Säurebeständigkeit besser funktioniert.

Fluorkautschuk (FKM): zäh und säuresteif

Fluorkautschuk ist bekannt für seine Widerstandsfähigkeit gegen starke Säuren, was es zu einem weit verbreiteten Material in rauen chemischen Umgebungen macht.

Wichtige Eigenschaften der Säurebeständigkeit:

Salzsäure (HCl, 36%): Während sich die meisten Materialien abbauen, bleibt Fluorkautschuk stabil.

Schwefelsäure (H2SO4, 10%-98%): Von verdünnten bis zu konzentrierten Lösungen hält Fluorkautschuk außergewöhnlich gut.

Stickstoffsäure (HNO3, 10%-50%): starke Beständigkeit gegen Salpetersäure, die ihre Integrität bewahrt.

Haltbarkeit bei hohen Temperaturen: in 67% Schwefelsäure eingetaucht140°C, bleibt Fluorkautschuk strukturell stabil.

Typ 23 Fluorkautschuk: Verbesserte Leistung

Eine spezialisierte Variante,Fluorkautschuk Typ 23, bietet eine überlegene Säurebeständigkeit.98% Salpetersäure für 27 Tage, erlebt es nur13% bis 15% VolumenschwellungEs hält auchDampfdioxid und konzentrierte SchwefelsäureGegen.Aquarel, ist seine Widerstandsbewertung"2", was bedeutet, dass es eine begrenzte Zeit halten kann, aber nicht vollständig undurchlässig ist.

Perfluorelastomer (FFKM): Das ultimative Säurebeständige Material

Perfluorelastomer (FFKM) gilt als der Goldstandard für extreme chemische Beständigkeit und ist somit eine Top-Wahl für Umgebungen, in denen Aqua Regia wirkt.

Was macht FFKM überlegen?

Die molekulare Struktur von FFKM® ersetzt fast alle Wasserstoffatome durchFluor, die sich robustC-F-Bindungen (Bindungsenergie ~485 kJ/mol), was drei wesentliche Vorteile hat:

Ultra-niedrige Oberflächenenergie (15-20 mN/m): gewährleistet Antihaft- und Selbstreinigungseigenschaften, ideal für hochreine Anwendungen.

Außergewöhnliche chemische StabilitätWiderstand.hochkonzentrierte Säuren, Basen und starke Oxidatoren, so dass es den Standard-Elastomeren weit überlegen ist.

Extreme Haltbarkeit: Leistung inharte petrochemische Umgebungen, widersteht hoher Hitze, Druck und Korrosion über längere Zeiträume.

Anwendungen: Wahl des richtigen Elastomers

Fluorgummi (FKM): am besten geeignetallgemeine Säurebeständige Anwendungenwenn die Exposition begrenzt ist.

Perfluorelastomer (FFKM): Die bevorzugte Wahl fürextreme chemische Umgebungen, einschließlichExposition gegenüber Aquaregia.

Beide Materialien werden inchemische Verarbeitung, Rohrleitungen und DichtungsanwendungenMit fortschreitender Materialwissenschaft können noch mehr säureresistente Elastomere entstehen, die eine höhere Haltbarkeit und Leistungsfähigkeit bieten.

Kurze Fragen und Antworten

F: Kann Aqua regia alle Gummiwerkstoffe korrodieren?A: Nicht ganz.Fluorkautschuk bietet eine moderate Widerstandsfähigkeit, währendPerfluorelastomer bietet einen deutlich besseren Schutzgegen Korrosion.

F: Ist Perfluorelastomer teuer?A: Ja.überlegene chemische Beständigkeit und LanglebigkeitSie sind im Vergleich zu Fluorkautschuk kostengünstiger.

Schlussfolgerung

Für Anwendungen, die eine Beständigkeit gegenüberAqua regia und andere aggressive Säuren,FFKM ist die bessere Wahl, währendFKM dient als kostengünstige AlternativeDie Auswahl des richtigen Materials hängt von derSchwere der chemischen Exposition, Betriebstemperatur und Haushaltsüberlegungen.

Suchen Sie nach leistungsfähigen Fluorpolymermaterialien?

Verständnis der PVDF-Klassen: Lithiumbatterie, Beschichtung und Wasserbehandlungsmembran

PVDF-Klassen, Lithiumbatterien PVDF, PVDF-Beschichtung, Wasseraufbereitung PVDF, Fluorpolymeranwendungen

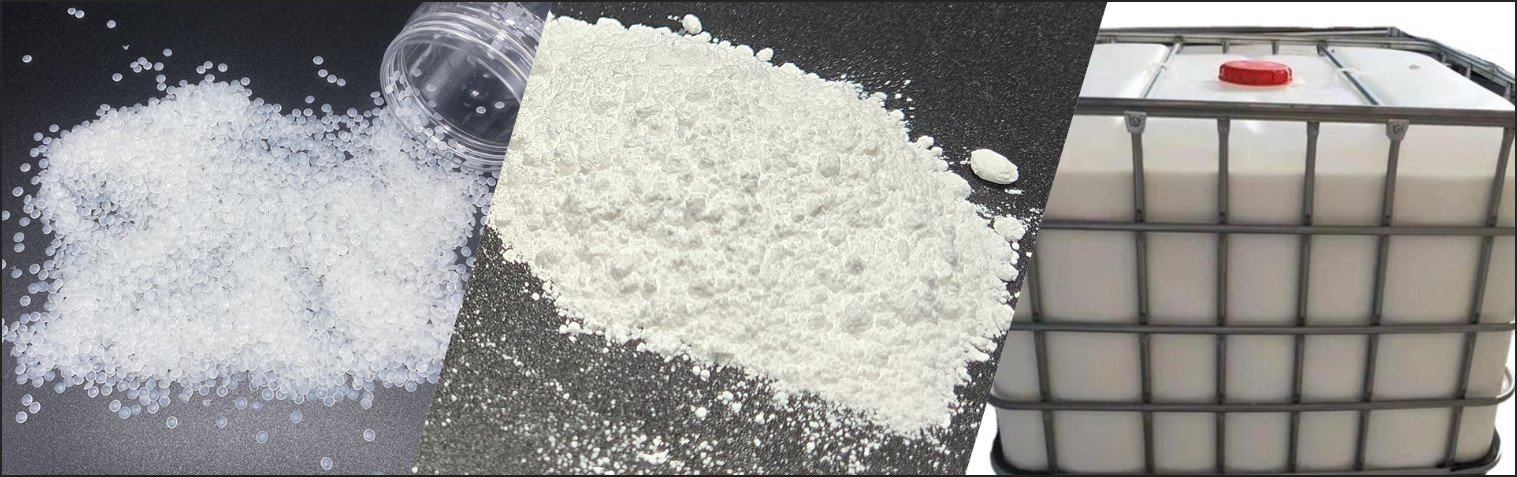

Polyvinylidenfluorid (PVDF) ist ein vielseitiges Fluorpolymer, das für seine chemische Stabilität, Wärmebeständigkeit und Langlebigkeit bekannt ist.PVDF wird in drei Hauptklassen eingeteilt.:Lithiumbatterie,Beschichtungsgrad, undWasserbehandlungsmembranqualitätJeder Typ ist auf spezifische Bedürfnisse der Industrie zugeschnitten, von der Stromversorgung von Elektrofahrzeugen über den Schutz von Gebäuden bis hin zur Wasserreinigung..

Lithiumbatterieklasse PVDF

PVDF ist ein wichtiger Akteur in der Welt der Lithium-Ionen-Batterien, da es als Bindemittel dient, um die Elektroden zusammenzuhalten.während seine Klebegüter die Batteriekomponenten während der Lade-Entlade-Zyklen stabil halten.

Anwendungen: Verwendet in LFP- (Lithium-Eisen-Phosphat) und NCM- (Nickel-Kobalt-Mangan-) Batterien sowie in Separatorbeschichtungen zur Erhöhung der thermischen Stabilität.

Warum es wichtig ist: Mit dem Aufstieg der Elektrofahrzeuge (EVs) steigt die Nachfrage nach dieser Qualität.

Beschichtungsart PVDF

PVDF-Beschichtungsschicht glänzt in Architektur und Industrieanwendungen und bietet Metalloberflächen langlebigen Schutz.es ist eine Wahl für Metalldach- und Verkleidungsarbeiten.

Anwendungen: In ikonischen Strukturen wie den Petronas-Türmen in Malaysia und Taipei 101 in Taiwan findet man es, es schützt Metall vor Korrosion und Verblendung.

Warum es wichtig ist: Seine Fähigkeit, die Farbe und Haltbarkeit über Jahrzehnte hinweg zu bewahren, macht ihn zu einem beliebten Baustoff für nachhaltige Bauvorhaben.

PVDF für die Wasseraufbereitung

Die PVDF-Membran für die Wasseraufbereitung ist für die Filtration konzipiert und greift alles an, vom Abwasser bis zum Meerwasser.Seine chemische Beständigkeit und seine anpassbare Porenstruktur machen ihn ideal für Ultrafiltrations- und Mikrofiltrationsmembranen.

Anwendungen: Verwendet in der kommunalen Wasserreinigung und im industriellen Abwasserrecycling, wie z.B. in der Abwasseranlage des Istanbul Airport.

Warum es wichtig ist: Da die Wasserknappheit zunimmt, hilft diese Qualität, sauberes Wasser effizient und zuverlässig zu liefern.

Wahl der richtigen PVDF-Qualität

Egal, ob Sie in der Batterieherstellung, im Bauwesen oder im Wassermanagement tätig sind, die Auswahl der richtigen PVDF-Klasse ist entscheidend.Beschichtungsgrad setzt Wetterbeständigkeit anBei [Name Ihrer Firma] bieten wir hochwertiges PVDF an, das auf Ihre Bedürfnisse zugeschnitten ist.

PFA (Perfluoroalkoxyalkane) Fluorpolymer: Eigenschaften, Vorteile und Anwendungen

Was ist PFA?

PFA (Perfluoroalkoxy Alkane) ist ein schmelzverarbeitbares Fluorpolymer, das die außergewöhnliche chemische Beständigkeit von PTFE (Polytetrafluorethylen) mit den Vorteilen der thermoplastischen Verarbeitung verbindet.Im Vergleich zu PTFEPFA bietet eine verbesserte Schmelzhaftung, eine geringere Schmelzviskosität und eine gleichwertige Korrosionsbeständigkeit, was es zu einem sehr vielseitigen Material für anspruchsvolle industrielle Anwendungen macht.

Wichtige Eigenschaften und Vorteile

1. Extreme Umweltreständigkeit

Temperaturverträglichkeit:Langfristiger Betriebsbereich von-200°C bis +260°C, mit kurzfristiger Resistenz bis zu300°C.

Chemische Trägheit:mit einer Dicke von mehr als 10 mm,Schwefelsäure, Fluorwassersäure), starke Basen, organische Lösungsmittel und Oxidatoren.

Ultra-niedrige DurchlässigkeitDie dichte molekulare Struktur bietet hervorragende Barriereeigenschaften gegen Gase und Flüssigkeiten.

2. Elektrische und mechanische Leistung

Dielektrische Eigenschaften:Dielektrische Konstante von2.1 (1 MHz)mit niedrigem Dielektrverlust, so dass es ideal fürHochfrequenz-Elektronik.

Niedriger Reibungskoeffizient:Glatte Oberfläche (0.05-0. Das ist das Richtige.08) bietet überlegene Antiadhesions-Eigenschaften.

Mechanische Festigkeit:HöherBeugungsmüdigkeitmit einer Spannfestigkeit von28 bis 34 MPa.

Anwendungen von PFA in Hochleistungsindustrien

Die Fähigkeit von PFA, extremen Temperaturen, Chemikalien und mechanischen Belastungen standzuhalten, macht sie in mehreren Branchen unverzichtbar:

1. Elektronikherstellung

Hochfrequenzelektronik:In derHochfrequenz-PCB-Substratefür stabile dielektrische Eigenschaften und geringen Signalverlust.

5G Antennenradome:Ausgezeichnete Wetterbeständigkeitgeringer dielektrischer Verlust.

2Medizinische und Biowissenschaften

Medizinprodukte:In derminimalinvasive chirurgische Katheterfür die Biokompatibilität undGamma-Sterilisationsbeständigkeit.

IVD (In-vitro-Diagnostik) Reagenzflusswege:Nicht-protein-adsorbierende Oberflächen sorgen für eine hohe Genauigkeit.

Implantierbare Sensorenkapsel:Langzeitstabilität im menschlichen Körper.

Laborgeräte:Anwendbar inChromatographie-Röhrenfür eine höhere Lösungsmittelbeständigkeit undPCR-Reaktionskammerbeschichtungenzur Verhinderung der Kontamination mit Nukleinsäuren.

3Erneuerbare Energien und chemische Verarbeitung

Wasserstoffenergie:In derBipolarplatten für Brennstoffzellenfür Wasserstoffbrüchigkeitsbeständigkeit und geringen Kontaktwiderstand.

Elektrolyse-Dichtungen:Kritisch fürElektrolyseureaufgrund der hohen Alkalibeständigkeit.

Solar- und Lithiumbatterienindustrie: mit einer Breite von mehr als 20 mm,in der Produktion von Polysilicium undLithiumbatterien-Elektrolytenreaktorverkleidungenzur Verhinderung der Kontamination mit Metallionen.

Chemische Verarbeitung:Auskleidung fürSpeichertanksHandhabung starker Säuren (z. B.Schwefelsäure, Fluorwassersäure)

4. Lebensmittel- und Pharmaindustrie

Lebensmittelverarbeitungsgeräte:mit einer Breite von mehr als 50 mm,Hochtemperatur-Freitgeräte, frei von toxischer Freisetzung.

Milchfermentationsdichtungen:Resistent gegen saure Reinigungsmittel.

Pharmazeutische Produktion: Trays für Lyophilisatoren(-80°C) undAusrüstung für Synthesereaktoren mit API (Active Pharmaceutical Ingredient).

PFA-Produktformen und Verarbeitungsmethoden

BeiShenzhen Teflon New Material Technology Co., Ltd., bieten wir PFA inPulver und PelletSie kann unter Verwendung von

Elektrostatisches Sprühen

Verformung

Extrusion

Spritzgießerei

PFA kann zur Herstellung vonBeschichtungen, Folien, Bleche, Stäbe, Rohre, Fasern, Kabel, Behälter, Instrumente und verschiedene elektronische und elektrische Bauteile.

Unsere Dienstleistungen und technischer Support

Anpassung

Wir bietenmaßgeschneiderte Lösungen, wobei Parameter wieSchmelzflussindex (MFI 1-40g/10min)und Transparenz, um spezifische Anwendungsvoraussetzungen zu erfüllen.

Zertifizierungen

Unsere Produkte entsprechenISO 9001, IATF 16949 und CNASStandards und kommen mit vollerRoHS, REACHZertifizierung.

Technische Hilfe

Wir bietenUnterstützung bei der Materialwahl, Anleitung zur Gestaltung von Formen und Optimierung der Verarbeitung.

Kontakt mit uns

Für weitere Informationen über unserehochleistungsfähige PFA-FluorpolymerprodukteUnser Team ist bereit, Ihnen zu helfen.Produktauswahl, Preisgestaltung und technische Anfragen.

Die wichtigsten Unterschiede zwischen PFA und PTFE Ein umfassender Leitfaden

Einleitung

PFA (Perfluoroalkoxy) und PTFE (Polytetrafluoroethylen) sind zwei weit verbreitete Fluorpolymere mit ausgezeichneter chemischer Beständigkeit, nichtklebenden Eigenschaften und Haltbarkeit bei hohen Temperaturen.Beide Materialien stammen aus den bahnbrechenden Entdeckungen von DuPont und sind heute in verschiedenen Branchen unverzichtbar.Ihre Unterschiede in molekularer Struktur, Eigenschaften und Anwendungen können jedoch die Materialauswahl für spezifische Anforderungen erheblich beeinflussen.

Dieser Leitfaden enthält einen detaillierten Vergleich von PFA und PTFE, der Ihnen hilft, fundierte Entscheidungen zu treffen, die auf ihren einzigartigen Vorteilen basieren.

Molekulare Struktur

PTFE:

Zusammengesetzt ausschließlich aus Tetrafluorethylenmonomeren.

Bekannt für seine hochstabile Struktur, bei der jedes Kohlenstoffatom vollständig an Fluoratome gebunden ist.

Erstmals 1938 von DuPont entdeckt, wobei Teflon die bekannteste PTFE-Marke ist.

PFA:

Ein Copolymer aus Tetrafluorethylen und Perfluoralkoxyvinylether.

Eine zusätzliche Perfluoralkoxy-Seitengruppe, die es flexibler macht.

Er teilt viele Eigenschaften mit PTFE, weist aber aufgrund seiner modifizierten Struktur eine höhere Kettenverwicklung auf.

Wichtige Immobilienvergleiche

Eigentum

PTFE

PFA

Wärmewiderstand

Maximale Dauerbenutzungstemperatur: 260°C.

Maximale Dauerbenutzungstemperatur: 260°C.

Niedertemperaturleistung

Bleibt flexibel bis -196°C.

Bei -196°C funktioniert es gut, aber weniger als PTFE.

Schmelzverarbeitung

Nicht schmelzbar.

Kann mit Spritzguss oder Extrusion geschmolzen werden.

Mechanische Festigkeit

Überlegene Zugfestigkeit und Langlebigkeit.

Stark, aber flexibler als PTFE.

Chemische Resistenz

Ausgezeichnet gegen die meisten Chemikalien.

Genauso widerstandsfähig, aber mit höherer Reinheit und geringerer Metallionenmenge.

Elektrische Eigenschaften

Niedrige dielektrische Konstante, ausgezeichnete Isolierung.

Ähnliche Isolierung, aber höhere dielektrische Festigkeit.

Reibung und Verschleiß

Der niedrigste Reibungskoeffizient unter den Kunststoffen.

Leicht höherer Reibungskoeffizient, aber bessere Spannungswiderstandsfähigkeit.

Korrosionsbeständigkeit

Ausgezeichnete Korrosionsbeständigkeit.

Überlegene Widerstandsfähigkeit bei Salzsprayumgebungen.

Anwendungen

PTFE:

Elektrische Isolierung:

Wird in Hochfrequenzkabeln, Koaxialkabeln und Anschlüssen aufgrund seiner geringen dielektrischen Konstante und hohen Temperaturbeständigkeit verwendet.

mit einer Breite von mehr als 20 mm,

Bekannt für die Beschichtung von Kochgeschirr wie klebfreien Pfannen und Backplatten.

Industriekomponenten:

Bevorzugt für Gleitlager, Dichtungen und Dichtungen aufgrund seiner geringen Reibung und hohen Haltbarkeit.

Chemische Handhabung

Ideal für Rohre, Lagerbehälter und Ausrüstungsschichten mit reaktiven oder ätzenden Chemikalien.

mit einer Breite von nicht mehr als 20 mm

Wird in Filtrationssystemen und wasserdichten Kleidungsstücken eingesetzt, weil es atmungsaktive und gleichzeitig wasserdichte Eigenschaften besitzt.

PFA:

Anwendungen für Spritzgießerei und Extrusion:

Geeignet zur Herstellung von hochreinen Rohren, Armaturen und Auskleidungen für kritische Umgebungen.

Laborgeräte:

In chemischen Analysesystemen wegen seiner Transparenz, Flexibilität und Widerstandsfähigkeit gegen Metallionenkontamination verwendet.

Elektrische Kabel:

In Hochleistungs-HF-Kabeln, einschließlich 5G-Netzwerken, wegen seiner überlegenen dielektrischen Festigkeit.

Korrosionsbeständige Auskleidungen:

Anwendbar in Wärmetauschern, chemischen Reaktoren und Abgaskühlsystemen wegen thermischer und chemischer Beständigkeit.

Medizinische und pharmazeutische Verwendungszwecke:

Häufig in medizinischen Schläuchen und chirurgischen Instrumenten wegen seiner Reinheit und Biokompatibilität verwendet.

SEO-Tipps für unabhängige Websites

Schlüsselwortintegration:

Verwenden Sie relevante Suchbegriffe wie "PFA vs. PTFE", "Vergleich von Fluorpolymeren" und "Hochleistungskunststoffe".

Meta-Beschreibungen:

Erstellen Sie prägnante, keywordreiche Meta-Beschreibungen wie:

"Erfahren Sie mehr über die Unterschiede zwischen PFA und PTFE, zwei hochleistungsfähigen Fluorpolymeren, die in chemischen, elektrischen und industriellen Anwendungen eingesetzt werden".

Überschriftenstruktur:

Verwenden Sie klare Überschriften (H1, H2, H3) zur Organisation von Inhalten für eine einfache Navigation durch Benutzer und Suchmaschinen.

Interne Verknüpfung:

Verknüpfung mit verwandten Inhalten, wie Produktseiten für PFA- und PTFE-Materialien, um die Autorität der Website und die Nutzerbindung zu erhöhen.

Alternativtext für Bilder:

Hinzufügen von beschreibendem Alttext für alle Bilder, z. B."Molekulare Struktur von PTFE zeigt seine Fluor-Kohlenstoff-Bindungen".

Mobile Optimierung:

Stellen Sie sicher, dass die Website schnell auf mobile Geräte geladen wird, um das Ranking zu verbessern.

Der komplexe Produktionsprozess von hochreinem PFA-Harz

Hochreines Perfluoroalkoxy (PFA) -Harz ist ein wichtiges Material in Industriezweigen, die eine überlegene chemische Beständigkeit, hohe thermische Stabilität und ausgezeichnete elektrische Dämmqualität erfordern.Die Herstellung hochreiner PFA ist ein komplexer und mehrstufiger Prozess.Nachfolgend finden Sie eine Übersicht der wichtigsten Schritte bei der Herstellung von hochreinem PFA-Harz.

Schlüsselschritte bei der Herstellung von hochreinem PFA-Harz

1. Monomer-Synthese

Vorbereitung der Rohstoffe:Die Hauptrohstoffe für die Herstellung von hochreinen PFA sind Tetrafluorethylen (TFE) und Perfluoralkylvinylether (PAVE).während PAVE durch mehrere chemische Reaktionen synthetisiert wird und eine sorgfältige Reinigung erfordert, um das gewünschte Reinheitsniveau zu erreichen.

Polymerisationsreaktion:TFE- und PAVE-Monomere werden in einem Reaktionsgefäß mit einem Katalysator polymeriert.Der Polymerierungsprozess erfolgt unter kontrollierten Temperatur (50°C bis 100°C) und Druckbedingungen (1 MPa bis 5 MPa)Diese Reaktion dauert in der Regel mehrere Stunden, um eine optimale Polymerbildung zu gewährleisten, und die Kontrolle dieser Variablen ist für die Qualität des Endprodukts unerlässlich.

2. Nachbearbeitung

Zerkleinern und Sieben:Nach der Polymerisation ist das PFA-Harz typischerweise in Form von festen Blöcken oder Granulat. Diese müssen zerkleinert und gesiebt werden, um eine gleichmäßige Partikelgrößenverteilung zu erreichen.Eine gleichbleibende Partikelgröße ist für die spätere Verarbeitung und Anwendung wichtig..

Waschen und Trocknen:Das PFA-Pulver wird mehrmals gewaschen, um etwaige Restmonomere, Katalysatoren oder andere Verunreinigungen zu entfernen.Das Material wird mit speziellen Geräten getrocknet, um sicherzustellen, dass der Feuchtigkeitsgehalt unter dem für die Verpackung und Weiterverarbeitung zulässigen Grenzwert liegt..

3. Reinigung

Extraktion und Destillation:Um eine hohe Reinheit zu erreichen, wird PFA-Harz durch Extraktions- und Destillationsverfahren weiter gereinigt.Eine sorgfältige Auswahl der Lösungsmittel und der Destillationsbedingungen sorgt für ein höchstes Reinheitsniveau.

Kritische Flüssigkeitsverarbeitung:Kritische Flüssigkeitstechnologie, insbesondere mit superkritischem Kohlendioxid, wird für die Reinigung von hochreinem PFA immer beliebter.Diese Methode ermöglicht eine effektive Reinigung unter milden Bedingungen, wodurch das Risiko der Einführung neuer Verunreinigungen während des Prozesses verringert wird.

4Qualitätsprüfung und Verpackung

Qualitätskontrolle:Während des gesamten Produktionsprozesses ist die Qualitätskontrolle unerlässlich, um sicherzustellen, dass das PFA-Harz die erforderlichen Spezifikationen erfüllt.PartikelgrößenverteilungNur Materialien, die diese Prüfungen bestehen, gelten als hochreine PFA und sind zur Verpackung bereit.

Verpackung und Lagerung:Sobald das PFA-Harz die erforderlichen Qualitätsstandards erfüllt, wird es sorgfältig verpackt, um eine Kontamination während der Lagerung und des Transports zu vermeiden.und das Material muss kühl gelagert werden, trockene und gut belüftete Fläche, um ihre Qualität zu erhalten.

Warum hochreine PFA wichtig sind

Hochreines PFA wird in kritischen Anwendungen, einschließlich Elektronik, Pharmazeutika und chemischer Verarbeitung, weit verbreitet, wo seine hervorragende chemische Beständigkeit, hohe thermische Stabilität,und elektrische Dämmungseigenschaften sind unerlässlichDurch den komplexen Produktionsprozess wird sichergestellt, dass PFA-Harz die strengen Standards dieser Branchen erfüllt.Hersteller können höchste Qualität und Zuverlässigkeit gewährleisten.

Wenn Sie auf der Suche nach hochreinen PFA-Materialien für Ihr Unternehmen sind, kontaktieren Sie uns, um mehr darüber zu erfahren, wie unsere Produkte Ihren spezifischen Anforderungen gerecht werden können.

#PFA #HochreinePFA #Fluorpolymer #Chemikalienbeständigkeit #Wärmestabilität #Materialwissenschaft #Herstellung #PFAProduktion

Chancen und Herausforderungen auf dem Markt für PVDF-Fluorpolymermembranen

Polyvinylidenfluorid (PVDF) Fluorpolymermembranen gewinnen aufgrund ihrer außergewöhnlichen chemischen Beständigkeit, thermischen Stabilität und mechanischen Eigenschaften in verschiedenen Branchen an Bedeutung.AllerdingsDer Markt steht vor einer Mischung aus Chancen und Herausforderungen.

Wachstumschancen auf dem PVDF-Membranmarkt

1Steigende Nachfrage in Schwellenländern

Lithium-Ionen-Batterien:PVDF-Membranen werden in Lithium-Ionen-Batterien häufig als Bindemittel und Trennstoffe verwendet, um deren Leistung und Lebensdauer zu verbessern.Das rasante Wachstum des Sektors Elektrofahrzeuge (EV) und der expandierende Markt für Energiespeicher haben die Nachfrage nach Lithium-Ionen-Batterien erheblich erhöht, wodurch der Bedarf an PVDF-Membranen gestiegen ist.

Marktsicht:Laut Baichuan Yingfu wird die Nachfrage nach PVDF aus Batterien voraussichtlich von 25.000 Tonnen im Jahr 2021 auf 94.000 Tonnen im Jahr 2024 steigen, wobei die jährliche Wachstumsrate (CAGR) 55% übersteigt.

Photovoltaik (PV) IndustriePVDF ist ein bevorzugtes Material für PV-Backsheet-Membranen aufgrund seiner:

Ausgezeichnete chemische Beständigkeit

UV-Stabilität

Flammschutz

Haltbarkeit unter rauen Umweltbedingungen

Da die weltweiten Solarinstallationen wachsen, um die Ziele für saubere Energie zu erreichen, wird erwartet, dass die Nachfrage nach PVDF im Photovoltaik-Sektor stetig steigt.

Wasserbehandlungsmembranen:PVDF-Membranen bieten Vorteile wie:

Hoher Wasserfluss

Säure- und Alkalibeständigkeit

Überlegene Verunreinigungsfähigkeit

Angesichts der wachsenden Herausforderungen der Wasserknappheit und der steigenden Wasserqualitätsstandards bietet die Wasseraufbereitung eine erhebliche Wachstumspotenziale für PVDF-Membranen.

Marktsicht:Laut der Membranindustrievereinigung betrug die Marktgröße für Wasserbehandlungsmembranen 2020 847 Millionen US-Dollar und wird bis 2027 voraussichtlich 1,279 Milliarden US-Dollar erreichen, was einem CAGR von 6,07% entspricht.

2Stabiles Wachstum bei traditionellen Anwendungen

Chemische Verarbeitung:Verwendet in korrosionsbeständigen Rohrleitungen, Tanks und Behältern.

Halbleiter:Ideal für hochreine Flüssigkeitsbehandlung.

Automobilindustrie:Geeignet für Hochleistungsbauteile.

Bauwesen:In Architekturbeschichtungen zur Wetterbeständigkeit und Haltbarkeit verwendet.

Diese Branchen sorgen für eine konstante Nachfrage und stärken so die Position von PVDF auf dem Markt.

Herausforderungen für den PVDF-Markt

1Rohstoffversorgung und Kostenbeschränkungen

Der primäre Rohstoff für die Herstellung von PVDF istZubereitungen für die Verwendung in Kraftfahrzeugen.

Versorgungsprobleme:Da die Nachfrage nach PVDF steigt, ist die Produktionskapazität von R142b aufgrund langer Genehmigungszyklen und begrenzter Erweiterungen zurückgeblieben.

Wirkung:Durch das knappe Angebot könnte die PVDF-Produktion eingeschränkt und die Kosten erhöht werden.

2Regulierungsdruck

PVDF ist ein Fluorpolymer, und seine Herstellung und Verwendung könnten Umweltprobleme hervorrufen.

Kommende Einschränkungen:Die Europäische Chemikalienagentur (ECHA) bewertet derzeit mögliche Verbote von PVDF-Membranen. Bis 2025 könnten Regulierungsdetails auftauchen, die sich möglicherweise auf Anwendungen wie Wasserbehandlungsmembranen auswirken.

3. Intensiver Wettbewerb auf dem Markt

Der PVDF-Membranmarkt ist sehr wettbewerbsfähig:

Weltweit führende Politiker:Unternehmen wieArthrozyten,Solvay,SKC, undKurehaSie dominieren in Technologie und Marken.

Inländische Spieler:Chinesische Unternehmen, einschließlichFUMATECH,Jiaxing Gaozheng, undSuzhou GUT, werden rasch vergrößert und die Wettbewerbslage verschärft.

Um erfolgreich zu sein, müssen sich Unternehmen auf folgende Bereiche konzentrieren:

Fortgeschrittene FuE

Überlegene Produktqualität

Wirksame Kostenkontrolle

Aussichten für den Markt: Ausgleich zwischen Wachstum und Herausforderungen

Der Markt für PVDF-Fluorpolymer-Membranen bietet ein immenses Potenzial, insbesondere in Branchen wie Elektrofahrzeugen, Photovoltaik und Wasseraufbereitung.Regulierungsprüfung, und heftiger Wettbewerb erfordern proaktive Strategien.

Suchen Sie hochwertige PVDF-Membranen?

Wir sind spezialisiert auf die Lieferung von hochwertigen PVDF-Materialien, die auf die sich wandelnden Bedürfnisse verschiedener Branchen zugeschnitten sind.

FEP-Fluorplastik: Erforschung der Marktnachfrage

FEP (Fluorethylenpropylen) ist ein hochleistungsfähiges Fluorpolymer, das für seine hervorragende chemische Beständigkeit, Wärmestabilität und hervorragende elektrische Isolierungseigenschaften bekannt ist.Im Zuge der Entwicklung der Industrie und der Entstehung neuer Technologien, die Nachfrage nach FEP weiterhin stetig wächst.

Schlüsselfaktoren für die Nachfrage auf dem FEP-Markt

1. Aufstrebende Anwendungen in der Industrie

Elektrofahrzeuge (EV):FEP wird in EV-Systemen weit verbreitet für

Isolierstoffe in Batteriepaketen

Komponenten der Kühlsysteme

Hochleistungsleitungen und -kabel

Der weltweite Übergang zu Elektrofahrzeugen führt zu einer erheblichen Nachfrage nach Materialien, die hohe Leistungs- und Sicherheitsstandards erfüllen, was FEP zu einer wichtigen Wahl macht.

5G-KommunikationMit seiner geringen Dielektrikumkonstante und minimalen elektrischen Verluste ist FEP ideal für:

Kommunikationskabel in der 5G-Infrastruktur

Flexible Kupferlaminierte (FCCL)

Der weltweite Ausbau von 5G-Netzwerken dürfte den Bedarf an FEP-basierten Produkten weiter steigern.

Halbleiterherstellung:FEP spielt aufgrund seiner chemischen Trägheit und hoher Reinheit eine entscheidende Rolle in Halbleiterprozessen.

Chemikalienbeständige Teile

Behälter und Beschichtungen mit hoher Reinheit

Da die weltweite Halbleiterherstellung zunimmt, wird FEP zunehmend nachgefragt, um den strengen Anforderungen der Industrie gerecht zu werden.

2. Traditionelle Branchen auf FEP aufsteigen

Elektronik und Elektrotechnik:FEP ist nach wie vor ein bevorzugtes Material für Hochleistungs-Elektroanwendungen, wie z. B.:

Isolierung von Draht und Kabel

Filme für Kondensatoren

Die Nachfrage nach kompakter und effizienter Elektronik treibt den Bedarf an fortschrittlichen Isolationsmaterialien wie FEP voran.

Chemische Verarbeitung:Dank seiner Beständigkeit gegen Korrosion und scharfe Chemikalien wird FEP weit verbreitet in:

Rohre, Ventile und Armaturen

Speichertanks und Reaktorverkleidungen

Da die chemische Industrie der Nachhaltigkeit und langlebigen Materialien Vorrang einräumt, wird FEP wegen seiner Zuverlässigkeit und Leistung zunehmend bevorzugt.

Luft- und RaumfahrtIn der Luft- und Raumfahrtindustrie ist FEP unerlässlich für:

Leichtgewichtige Verkabelungsanlagen

Hochleistungsdichtungsbauteile

Der wachsende Fokus der Industrie auf langlebige und leichte Materialien sorgt für eine starke Nachfrage nach FEP in fortschrittlichen Luft- und Raumfahrtanwendungen.

Aussichten für den FEP-Markt: eine wachsende Chance

FEP-Fluorplastike werden aufgrund ihrer Fähigkeit, den Anforderungen fortgeschrittener Anwendungen gerecht zu werden, in verschiedenen Branchen unverzichtbar.Von Elektrofahrzeugen und 5G-Infrastruktur bis hin zur Halbleiterherstellung und Luft- und RaumfahrtinovationenDie FEP treibt sowohl in aufstrebenden als auch in traditionellen Sektoren Fortschritte voran.

Suchen Sie hochwertige FEP-Materialien?

Wenn Sie auf der Suche nach hochwertigem FEP für Ihre industriellen Bedürfnisse sind, können Sie unsere Produktpalette für höhere Leistung und Zuverlässigkeit erkunden.

Ist Ethylen-Tetrafluorethylen (ETFE) giftig?

ETFE (Ethylen-Tetrafluorethylen) ist weithin für seine Sicherheit und außergewöhnliche chemische Stabilität bekannt und wird somit in verschiedenen Industriezweigen bevorzugt.Um die Sicherheit zu gewährleisten, ist es unerlässlich, seine Eigenschaften zu verstehen und ihn richtig zu handhaben..

Warum ETFE allgemein als sicher gilt

Chemische Stabilität:ETFE ist chemisch inert und reagiert unter normalen Bedingungen nicht mit den meisten Stoffen.

Biokompatibilität:ETFE ist bekannt für seine ausgezeichnete Biokompatibilität und wird häufig in medizinischen Anwendungen eingesetzt.

Verarbeitungssicherheit:Unter normalen Verarbeitungsbedingungen emittiert ETFE keine giftigen Gase oder Partikel.Wie bei allen Thermoplasten bei hoher Temperaturverarbeitung.

Situationen, in denen ETFE Risiken darstellen können

Hohe Temperaturen oder Verbrennung:Bei Exposition gegenüber extremer Hitze oder Verbrennung kann ETFEFluoridhaltige GaseIn solchen Fällen ist eine angemessene Belüftung von entscheidender Bedeutung, um Gesundheitsrisiken zu vermeiden.

Zusatzstoffe während der Herstellung:ETFE kann Zusatzstoffe enthalten, um seine Eigenschaften zu verbessern.für spezifische Anwendungen jedoch eine gründliche Bewertung empfohlen wird, insbesondere solche, die mit Lebensmitteln oder medizinischen Zwecken verbunden sind.

Sichere Handhabung und Anwendungen

Anwendungen: ETFE wird in Industriezweigen wie Bauwesen, Luft- und Raumfahrt, Elektronik und Medizinprodukte weit verbreitet.

Vorsichtsmaßnahmen beim Umgang: Bei der Hochtemperaturverarbeitung eine angemessene Belüftung gewährleisten und eine direkte Exposition gegenüber Verbrennungsnebenprodukten vermeiden.

ETFE: Langlebig, zuverlässig und sicher

ETFE ist ein außergewöhnliches Material, das Festigkeit, Flexibilität und Sicherheit vereint.

Wenn Sie sich qualitativ hochwertige ETFE-Materialien anschaffen möchten oder eine fachkundige Beratung zur sicheren Verwendung benötigen, wenden Sie sich an uns, um zu erfahren, wie ETFE Ihren Projekten zugute kommen kann!

Tags: ETFE, Ethylen-Tetrafluorethylen, Fluorpolymere, Materialsicherheit, chemische Stabilität, biokompatible Materialien, Hochleistungskunststoffe, industrielle Lösungen, nachhaltige Materialien

Leitfaden zur Verarbeitung von PFA-Granulaten: Wichtige Überlegungen für optimale Ergebnisse

PFA (Perfluoroalkoxy) Granulate werden in Industriezweigen wie Elektronik, Luftfahrt und chemischer Fertigung wegen ihrer hervorragenden chemischen Beständigkeit und thermischen Stabilität sehr geschätzt.Die Verarbeitung von PFA erfordert sorgfältige Aufmerksamkeit, um qualitativ hochwertige Ergebnisse zu erzielen.In diesem Artikel werden wir die wichtigsten Aspekte derTemperaturregelung,Anforderungen an die Ausrüstung,Verarbeitungsverfahren, undSicherheitsmaßnahmenum Ihnen zu helfen, Ihre Operationen zu optimieren.

1. Temperaturregelung für die PFA-Verarbeitung

Bei der Arbeit mit PFA-Granulaten ist die Temperatur aufgrund ihres hohen Schmelzpunkts und ihrer Empfindlichkeit gegenüber Wärmeänderungen von entscheidender Bedeutung.

Temperaturbereich der Verarbeitung:PFA hat einen Schmelzpunkt von302°C bis 310°CBei der Extrusion oder beim Spritzgießen sollten Sie sicherstellen, dass Ihre Geräte innerhalb dieses Bereichs arbeiten.Die Temperatur sollte von der Zuführzone bis zur Matrize schrittweise steigen, um ein gleichmäßiges Schmelzen und einen reibungslosen Materialfluss zu ermöglichen..

Einheitliche Heizung:Ungleichmäßige Erwärmung kann die Eigenschaften von PFA beeinträchtigen. Bei Spritzgießen sollten die Formtemperaturen mit optimierten Kühl- oder Heizkanälen konstant gehalten werden. Ungleichmäßige Temperaturen können interne Belastungen verursachen,Verformung, oder Risse im Endprodukt.

2. Anlagenanforderungen für PFA-Granula

Die Verwendung der richtigen Ausrüstung ist unerlässlich, um die Qualität der PFA während der Verarbeitung zu erhalten.

Materielle Vereinbarkeit:PFA ist sehr beständig gegen Korrosion und Chemikalien.316L Edelstahloder andere korrosionsbeständige Materialien, insbesondere bei hohen Temperaturen.

Reinheit der Ausrüstung:Reinheit ist nicht verhandelbar, selbst kleine Verunreinigungen können die Leistung von PFA beeinträchtigen.und andere Bestandteile vor der Verarbeitung zur Entfernung von Rückständen oder Ölen.

3. Verarbeitungsverfahren für bessere Ergebnisse

Mehrere Techniken können die Qualität der verarbeiteten PFA erheblich beeinflussen.

Trocknen von PFA-Granulaten:Während PFA eine geringe Feuchtigkeitsabsorption aufweist, kann jede Restfeuchte bei hoher Temperatur Blasen verursachen.120-150°C für 2-4 Stundenum den Feuchtigkeitsgehalt auf unter00,02 Prozent.

Geschwindigkeit und Druck steuern:Bei der Spritzgießerei muss ein Druckbereich von50 ̊100 MPaum sicherzustellen, dass das Material die Form ordnungsgemäß füllt, ohne eine übermäßige innere Belastung einzuführen.

4- Sicherheits- und Umweltfragen

Die Hochtemperaturverarbeitung von PFA kann Sicherheits- und Umweltprobleme darstellen.

Lüftung:Bei der Verarbeitung können geringe Mengen fluorisierter Gase freigesetzt werden.

Abfallentsorgung:PFA-Abfälle und -abfälle müssen verantwortungsbewusst entsorgt werden, da eine unsachgemäße Entsorgung aufgrund ihres Fluorgehalts die Umwelt schädigen kann.Wenn möglich, Abfallmaterialien recyceln oder mit professionellen Recyclern zusammenarbeiten, um sie sicher zu entsorgen.

Warum eine ordnungsgemäße PFA-Verarbeitung wichtig ist

Die Beherrschung der Kunst der PFA-Verarbeitung sorgt für eine bessere Leistung, Langlebigkeit und Zuverlässigkeit bei anspruchsvollen Anwendungen.Von der einheitlichen Temperaturkontrolle über die Verwendung kompatibler Geräte bis hin zur Sicherheit, trägt jeder Schritt dazu bei, die bestmöglichen Ergebnisse zu erzielen.

Wenn Sie eine Quelle für hochwertige PFA-Granulate suchen oder eine fachkundige Anleitung bei der Verarbeitung benötigen, kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Materialien und unser Fachwissen Ihre Produktion verbessern können!

Erforschen Sie die Vorteile von PFA

Anwendungen: Elektronik, Luftfahrt, chemische Reaktoren und mehr

Vorteile: Hochtemperaturstabilität, chemische Beständigkeit und Langlebigkeit

Kontaktieren Sie uns, um zu erfahren, wie PFA Ihre Projekte verbessern kann!

Tags:PFA-Granulate, PFA-Verarbeitungsleitfaden, Fluorpolymere, Hochtemperaturmaterialien, chemische Beständigkeit, industrielle Lösungen, nachhaltige Fertigung, Materialwissenschaft

Was sind PFA-Granulate und wo werden sie verwendet?

PFA (Perfluoroalkoxy) Granulat, eine ArtFluorpolymerharz, sind bekannt für ihrehervorragende Wärmebeständigkeit, chemische Stabilität, undhervorragende VerarbeitungskapazitätenDiese einzigartigen Eigenschaften machen sie für verschiedeneHochleistungsanwendungenin Industriezweigen wie Chemie, Elektronik, Pharma, Lebensmittelverarbeitung und mehr.

Lassen Sie uns dieHauptanwendungenvon PFA-Granulaten in verschiedenen Sektoren:

1Anwendungen in der chemischen Industrie

PFA-Granulate sind aufgrund ihrer hohen Qualität in der chemischen Industrie sehr geschätzt.KorrosionsbeständigkeitundHochtemperaturverträglichkeit:

Chemische Transportrohre: zur Beförderung von stark ätzenden Stoffen wie z. B.Schwefelsäure, Salzsäure, Stickstoffsäure, und starke Alkali wieNatriumhydroxidundKaliumhydroxid. PFA-Rohre werden häufig inchemische FlüssigkeitssystemeSicherstellung eines sicheren und effizienten Materialtransfers.

Reaktorverkleidung: PFA wird als Innenverkleidung für Reaktoren inFeinchemikalienundpharmazeutische Synthese, wo es extremen Temperaturen, Druck und korrosiven Umgebungen standhält.

Pumpen und Ventile: Die chemische Beständigkeit von PFA macht es ideal für die Herstellung von langlebigenPumpsundVentiledie Korrosion widerstehen und die Lebensdauer der Geräte verlängern, wodurch dieVerlässlichkeit und Effizienzder chemischen Produktion.

2Elektronik und elektrische Anwendungen

Im Elektronikbereich spielt die PFA eine entscheidende Rolle bei der GewährleistungVerlässlichkeitundSicherheitin Hochleistungsgeräten:

Kabelschutz: Verwendet bei der Herstellung von Hochleistungsdraht- und Kabelisolierung fürLuft- und Raumfahrt, Kommunikation und ComputersystemeDie PFA hält sich hervorragend.Eigenschaften der elektrischen Isolierungauch bei hohen Temperaturen, um eine stabileSignalübertragung.

Teile von Halbleitergeräten: PFA-Granulate werden zur Herstellung vonWaferträger, Übertragungsrohre,undReaktionskammernIn der Fertigung von Halbleitern.geringe Reibungundchemische Stabilitätempfindliche Halbleitermaterialien vor Kontamination schützen.

Verkapselung von Elektronikkomponenten: PFA dient als Schutzmaterial fürElektronische KomponentenEs ist ausgezeichnet.VersiegelungundWetterbeständigkeitdie Langlebigkeit zu verbessern undVerlässlichkeitvon elektronischen Geräten.

3Medizinische und pharmazeutische Anwendungen

PFABiokompatibilitätundchemische TrägheitSie ist ideal für verschiedene medizinische Anwendungen geeignet:

Komponenten von Medizinprodukten: PFA-Granulate werden zur Herstellung kritischer Komponenten von Medizinprodukten verwendet, wieSpritzen, Infusionsröhren, undAusrüstung für Dialyse, die Sicherheit und Zuverlässigkeit von Anwendungen im Gesundheitswesen gewährleisten.

Pharmazeutische Verpackungen: PFA wird zur Herstellung vonVerpackungsmaterialien für ArzneimittelWie zum BeispielDurchstechflaschenundFlaschenEs verhindertFeuchtigkeit, Verunreinigung, undOxidation, beibehaltenQualitätundWirksamkeitder Pharmazeutika.

4Anwendungen in der Lebensmittelindustrie

PFA-Granulate werden aufgrund ihrer hohen Wirksamkeit in der Lebensmittelindustrie weit verbreitet.NichttoxizitätundVerunreinigungsbeständigkeit:

Teile von Lebensmittelverarbeitungsanlagen: Verwendet inmit einer Leistung von mehr als 50 kW, undFördermaschinenIn der Lebensmittelverarbeitungsanlage.GeruchlosDie Natur sorgt dafür, dass Lebensmittel frei von jeglicher Kontamination bleiben,Lebensmittelsicherheitsstandards.

Lebensmittelverpackungen: PFA wird auch bei der Herstellung vonLebensmittelverpackungsmaterialien, einschließlichTaschenundSchachteln, bietetausgezeichnete Barriere-EigenschaftenundWetterbeständigkeitum Lebensmittel länger frisch zu halten.

5. Luft- und Raumfahrt-Anwendungen

In der Luft- und Raumfahrtindustrie bietet PFA Lösungen fürextreme Umgebungen:

Teile für Flugzeugtriebwerke: PFA wird zur Herstellung vonKraftstoffleitungen, Dichtungen, undDichtungenfür Flugzeugtriebwerke, bei denen sie inmit hoher Temperatur und hohem Druck, undKorrosivUmgebungen.

Luftfahrzeugelektrische Systeme: PFA ist wesentlich fürelektrische Kabel,Isolierung, undSchutzbeschichtungenin Luftfahrzeugen eingesetzt werden, um stabile elektrische Systeme zu gewährleisten undzuverlässige LeistungSelbst unter extremen Bedingungen.

Schlussfolgerung

Mit seinen bemerkenswerten Eigenschaften wieChemikalienbeständigkeit,hohe thermische Stabilität, undausgezeichnete Verarbeitungseigenschaften,PFA-GranulateIn vielen Industriezweigen sind sie unverzichtbar.chemischer TransportundElektronikzuMedizinprodukteundLuft- und Raumfahrt, PFA weiterhin liefernaußergewöhnliche Leistungin anspruchsvollen Umgebungen.

Warum PFA wählen?

PFA-Granulate sind das Material der Wahl für Unternehmen, diezuverlässig, langlebig, undHochleistungLösungen für ihre kritischen Anwendungen.

Sind Sie bereit, mehr zu erfahren oder PFA für Ihre Branche zu erforschen?

#PFA #Fluorpolymer #HighPerformanceMaterials #ChemicalResistance #ElectricalIsolation #Aerospace #MedicalDevices #PharmaceuticalPackaging #FoodIndustry #Elektronik #Halbleitern

Umfassende Analyse des PTFE-Materials und seiner Anwendungen

Polytetrafluorethylen (PTFE), allgemein als Teflon bekannt, ist ein hochleistungsfähiges Polymermaterial, das für seine außergewöhnlichen Eigenschaften bekannt ist.leicht zu reinigende Oberflächen, geringe Reibungsfestigkeit, chemische Beständigkeit, thermische Stabilität und ausgezeichnete Isolierung, ist PTFE zu einem wichtigen Bauteil in verschiedenen industriellen und Verbraucheranwendungen geworden.Dieser Artikel gibt einen detaillierten Überblick über die Eigenschaften und Anwendungen von PTFE, die Ihnen helfen, ihren Wert in der modernen Industrie besser zu verstehen.

Hauptmerkmale von PTFE

Nichtklebende OberflächePTFE hat eine extrem glatte Oberfläche mit einem sehr geringen Reibungskoeffizienten, wodurch es haftungsbeständig und leicht zu reinigen ist.

Widerstandsfähigkeit gegen hohe TemperaturenPTFE bleibt in einem breiten Temperaturbereich von -200°C bis 260°C stabil und eignet sich somit für hochtemperaturbedingte Umgebungen.

Chemische ResistenzPTFE ist außergewöhnlich widerstandsfähig gegen fast alle Chemikalien, einschließlich starker Säuren, Basen und organischen Lösungsmitteln.

Elektrische IsolierungAls ausgezeichneter elektrischer Isolator wird PTFE in der Elektronik- und Elektroindustrie weit verbreitet.

WetterbeständigkeitPTFE widersteht UV-Strahlung und rauen Wetterbedingungen und gewährleistet eine langfristige Leistung ohne Alterung, ideal für den Außenbereich.

Hauptanwendungen von PTFE

1.Nichtklebende Beschichtungen

Die klebfreien und reibungsarmen Eigenschaften von PTFE machen es zu einer beliebten Wahl für Kochgeschirrbeschichtungen, wie klebfreien Pfannen, Backplatten und Gebäckformen, die ein überlegenes Kocherlebnis bieten.

2.Anwendungen im Rohrbau

PTFE-Schläuche werden wegen ihrer hervorragenden chemischen Beständigkeit, thermischen Stabilität und Isolierungseigenschaften sehr geschätzt.

Kabelschleife: Schützt Drähte bei hohen Temperaturen und in korrosiven Umgebungen.

Chemische und Hochtemperaturflüssigkeitsbeförderung: Geeignet für Säuren, Basen und organische Lösungsmittel.

Reagenzübertragung und Wärmeaustausch: Sicherstellung eines sicheren und effizienten chemischen Transports und thermischen Betriebs.

Isolierung für Elektronik: Bietet eine zuverlässige Isolierung und Wärmebeständigkeit für elektronische Komponenten.

PTFE-Rohre werden auch als Teflon-Rohre, transparente Teflon-Rohre, PFA-Rohre, FEP-Rohre und mehr bezeichnet,mit Variationen wie Wellrohr und erweiterbare Rohre für spezifische Bedürfnisse.

3.Anwendungen in Stäben

PTFE-Stäbchen (auch Teflon-Stäbchen genannt) werden häufig für die Bearbeitung von hochtemperaturen, chemikalienbeständigen und wetterbeständigen Industrieteilen verwendet.

Breiter Betriebstemperaturbereich (-200°C bis 260°C)

Niedriger Reibungskoeffizient

Ausgezeichnete chemische Beständigkeit

Überlegene elektrische Isolierung

Hohe Zugfestigkeit

PTFE-Stäbe sind ein wesentliches Material für die Herstellung korrosionsbeständiger Bauteile in industriellen Anwendungen.

4.Andere industrielle Bestandteile

Dank seiner einzigartigen Eigenschaften wird PTFE auch in der Herstellung von Dichtungen, Dichtungen, Lager, Schienen, Wellrohren und anderen leistungsstarken Industriebauteilen eingesetzt.

Warum PTFE-Produkte wählen?

Die langlebige, zuverlässige und vielseitige Eigenschaft von PTFE macht es sowohl auf den Industrie- als auch auf den Verbrauchermärkten unverzichtbar.und Langlebigkeitsstandards positioniert es als bevorzugtes Material in vielen Branchen.

Modifikation und Optimierung von PTFE-Bindemitteln in der Trockenelektrodentechnologie für Lithium-Ionen-Batterien

Einführung: Verständnis der Trockenelektrodentechnologie und des PTFE-Bindemittels

In der Entwicklung vonLithium-Ionen-Batterien,TrockenelektrodentechnikBei diesem Verfahren werden aktive Materialien mit leitfähigen Zusatzstoffen wieKohlenstoffschwarzundPTFE (Polytetrafluorethylen), gefolgt von Scherkraft, um Fasern zu erzeugen.dreidimensionale NetzwerkstrukturDas hilft, die aktiven Materialien und leitfähigen Zusatzstoffe miteinander zu binden, was zu einer stabileren, effizienteren und leistungsfähigeren Elektrode führt.

Die Herausforderungen bestehen jedoch weiterhin, insbesondere bei derPTFE als BindemittelDer direkte Einsatz von PTFE kann zuLithium-Ionenreaktionendieses FormularLithiumfluoridDiese Problematik kann durch die Modifizierung von PTFE überwunden werden, wodurch es für Trockenelektrodenprozesse besser geeignet wird.

Warum die PTFE-Modifikation für die Trockenelektrodentechnologie unerlässlich ist

Herausforderungen mit PTFE als Bindemittel:

Lithiumfluoridbildung: Wenn PTFE direkt als Bindemittel verwendet wird, reagiert es mit Lithiumionen und bildetLithiumfluoridund schwächt die Verbindung zwischen den Elektrodenkomponenten.

Notwendigkeit einer Änderung von PTFE: Um dies zu lösen, muss PTFEÄnderungZu den üblichen Methoden gehörenKohlenstoffbeschichtungdie PTFE-Bindemittel passivieren, wodurch dieLeitfähigkeit, undSchleifen von PTFE zu kleineren PartikelndieEinheitlichkeitundAbhängigkeitdes Elektrodenmaterials.

Optimierung des Trockenelektrodenprozesses: Geräte und Techniken

Weiterentwickelte Rollenpress- und ZerkleinerausrüstungBei dem Trockenelektrodenverfahren werden keine flüssigen Lösungsmittel verwendet, so daß spezielle Geräte benötigt werden, um Schäden an denWirkstoffeundZusammensetzungvon Pulvern. Hochleistungs-RollenpressenundMischgerätesind notwendig, um die Konsistenz zu erhalten und die Bindung und Struktur der Elektrodenfolie zu optimieren.

Einheitlichkeit bei ElektrodenfolienErreichung einer konsistentenStärkeIn den meisten Fällen ist es jedoch nicht möglich, dieKatodenmaterialiensindElektrochemisch aktivUm dies zu beheben, müssen die Hersteller ihren Rollendruck, ihre Präzision und ihre Einheitlichkeit verbessern, um eine hochwertige Elektrodenfolie zu gewährleisten.

Der Weg nach vorne: Innovationen in der Trockenelektrodentechnologie

Im Zuge des Fortschritts der Trockenelektrodentechnologie wird der Schwerpunkt auf der Verbesserung derBindemittelfaserisierungwährend des Pulvermischungsverfahrensmit einer Breite von nicht mehr als 15 mm,Dieser Schritt ist unerlässlich, um dieLeistung der Elektrodeund VerbesserungProduktionseffizienz.

Schlüsselinnovationen und Entwicklungen:

Entwicklung neuer PTFE-Varianten: Bewältigung von Fragen wieLithiuminterkalation mit niedrigem Potenzial.

Erforschung alternativer Bindemittel: Forschung überPVDF (Polyvinylidenfluorid)und sogarFluorfreie Bindemittelkönnte eine bessere elektrochemische Stabilität bieten und eine nachhaltigere Lösung für Batterien der nächsten Generation bieten.

Die Zukunft der Trockenelektrodentechnologie

Die Zukunft der Trockenelektrodentechnologie liegt in der Fähigkeit,Stabile, effiziente ElektrodenmitSelbsttragende Strukturen. Durch VerbesserungPTFE-BindemitteländerungenundVerarbeitungsgeräte, wird die Branche die gegenwärtigen Grenzen überwinden und den Weg fürgrößere und effizientere Batterieproduktion.

Da die Nachfrage nachHochleistungsmaterialienDie Technologie für Trockenelektroden wird an der Spitze der Innovation stehen und die Entwicklung vonErweiterte Batterienund einen Beitrag zu einerNachhaltige Zukunft.

Schlussfolgerung: Bedarf an verbesserten PTFE und alternativen Bindemitteln

Die Änderung derPTFE-BindemittelDa die Hersteller weiterhin bessere Verarbeitungstechniken entwickeln und alternative Bindemittel-Optionen erforschen, ist es wichtig, die Leistung der Trockenelektrodentechnologie zu verbessern.Das Potenzial für effizientere und zuverlässigere Batterien wächstDie Entwicklung dieser Technologie wird dazu beitragen, die steigende Nachfrage nachnachhaltige Energielösungen.

Wichtige Erkenntnisse:

Die PTFE-Modifikation ist für die Verbesserung derBindemittelleistungin der Trockenelektrodentechnik.

Die Entwicklung derneue PTFE-VariantenundAlternative Bindemittelist entscheidend für die nächste GenerationAnwendungen für Batterien.

Fortgeschrittene AusrüstungundVerarbeitungsverfahrendie zur Optimierung derFilmgleichheitundElektrodenintegrität.

Was denken Sie über die Zukunft der Trockenelektroden-Technologie?Teilen Sie Ihre Einsichten und Ideen in den Kommentaren unten!

Die Rolle von Fluorpolymeren in der Halbleiterherstellung: Hochleistungsmaterialien für die Chipproduktion

Der einzigartige Wert von Fluorpolymeren in der Halbleiterindustrie

Fluorpolymere sind hochleistungsfähige Materialien, die für ihre außergewöhnlichen physikalischen und chemischen Eigenschaften bekannt sind, was sie für die Halbleiterherstellung unverzichtbar macht.Vom Umgang mit hochkorrosiven Chemikalien in Rohrleitungen bis hin zur Gewährleistung von ultra-sauberen Umgebungen für die Chipproduktion, finden Fluorpolymere in verschiedenen Prozessen weitreichende Anwendungen.

In der modernen Industrie sind Halbleiter der Kern der Technologien, die intelligente Geräte, Elektrofahrzeuge, 5G-Netzwerke und Rechenzentren antreiben.sind für die effiziente und zuverlässige Herstellung dieser Halbleiter unerlässlich.

Hauptmerkmale von Fluorpolymeren

Chemische Resistenz

Fluorpolymere weisen eine hervorragende Beständigkeit gegenüber hochkorrosiven Chemikalien auf, die bei der Herstellung von Halbleitern verwendet werden, was die Lebensdauer von Geräten verlängert.

Hochtemperaturstabilität

Diese Materialien bleiben bei extremen Temperaturen stabil und erfüllen die strengen Anforderungen von Hochtemperaturprozessen bei der Chipproduktion.

Hohe Reinheit und geringe Kontamination

Fluorpolymere produzieren nur minimale Extraktionsstoffe, was den Herstellern hilft, eine ultra-saubere Produktionsumgebung zu erhalten und die Kontaminationsrisiken zu reduzieren.

Hauptanwendungen von Fluorpolymeren in der Halbleiterproduktion

Flüssigkeitsbehandlungssysteme

Fluorpolymere werden häufig in Auskleidungen und Beschichtungen für Rohre, Ventile, Pumpen und Speichertanks verwendet, um den sicheren Transport von ätzenden Chemikalien zu gewährleisten.

Filtermembranen und Gehäuse

Als Filtermaterialien halten Fluorpolymere eine hervorragende Leistung in extremen Umgebungen bei und gewährleisten die Reinheit der Produktion.

Teile von Halbleitergeräten

Aufgrund ihrer Wärmebeständigkeit, UV-Stabilität und chemischen Haltbarkeit werden Fluorpolymere in Reaktionskammern und anderen kritischen Komponenten eingesetzt.

Druckschaltplatten (PCB)

Fluorpolymere ermöglichen eine geringe dielektrische Konstante, eine hohe Flammenbeständigkeit und eine geringe Feuchtigkeitsabsorption und unterstützen die Hochgeschwindigkeitssignalübertragung in PCBs.

Schimmel befreiende Filme

Fluorpolymere sind aufgrund ihrer nichtklebenden und hitzebeständigen Eigenschaften in Halbleiterformen unverzichtbar.

#Fluorpolymere #Halbleiterherstellung #Technologieinnovation #Hochreine Materialien #Chipproduktion #Chemikalienbeständigkeit #5GTechnologie #Moderne Industrie

Die wichtige Rolle der Halbleiter in der modernen Technologie und ihre Auswirkungen auf die Weltwirtschaft

EinleitungHalbleiter, die üblicherweise aus Silizium bestehen, sind Materialien mit elektrischer Leitfähigkeit, die zwischen Isolatoren wie Glas und Leitern wie Kupfer oder Aluminium fällt.Diese Materialien sind in der modernen Elektronik unverzichtbar., mit ihren elektrischen Eigenschaften, die durch Einführung von Verunreinigungen präzise abgestimmt werden können, ein Verfahren, das als "Doping" bezeichnet wird.Diese einzigartige Eigenschaft ermöglicht es, Halbleiter in einer Vielzahl von elektronischen Geräten zu verwenden.Als Rückgrat der modernen Technologie stehen Halbleiter im Mittelpunkt der Innovation in verschiedenen Branchen.

Was sind Halbleiter?

Halbleiter sind Materialien, die eine elektrische Leitfähigkeit zwischen einem Leiter und einem Isolator aufweisen, wodurch sie elektrische Ströme in einer Weise steuern können, die reine Leiter nicht.Die vier Haupttypen von Halbleitern, extrinsische, p-Typen und n-Typen werden so konstruiert, dass sie den spezifischen Anforderungen der elektronischen Komponenten entsprechen, in denen sie verwendet werden.Hersteller können eine große Auswahl an Komponenten herstellen, einschließlich Transistoren, Dioden und Mikrochips, die in nahezu allen elektronischen Geräten von entscheidender Bedeutung sind.

Die Bedeutung von Halbleitern in der Elektronik

Halbleiter bilden die Grundlage fast aller modernen elektronischen Produkte. Diese Materialien werden in Geräten wie Smartphones, Computern, Haushaltsgeräten, Gaming-HardwareMedizinische GeräteDie Halbleiterindustrie arbeitet nach einem einfachen Prinzip:kleiner, schneller und billigerMit der Entwicklung der Technologie wächst die Nachfrage nach leistungsfähigeren und effizienteren Chips weiter und treibt Innovationen im Halbleiterbereich voran.

Halbleiter können eine Vielzahl von nützlichen Eigenschaften aufweisen. Zum Beispiel können sie einen variablen Widerstand aufweisen, so dass sie sich je nach Stromflussrichtung unterschiedlich verhalten können.Zusätzlich, sind sie licht- und hitzeempfindlich, was sie ideal für Anwendungen wie Energieumwandlung, Signalverstärkung und Schaltvorgänge in elektronischen Schaltkreisen macht.

Die Halbleiterindustrie: Ein Barometer der wirtschaftlichen Gesundheit

Die Halbleiterindustrie ist zyklisch und durchläuft mit dem technologischen Fortschritt und der Veränderung der Marktnachfrage Boom- und Bausteinphasen.Unternehmen, die Halbleiter herstellen und testen, werden oft als ein Spiegelbild der allgemeinen Gesundheit der Wirtschaft angesehenIn der Tat ist der Halbleitersektor sowohl für die US-Wirtschaft als auch für die Weltwirtschaft von entscheidender Bedeutung.Automobilfahrzeugzumobile GeräteundComputern.

Mit der wachsenden Bedeutung von Halbleitern in allem, von autonomen Fahrzeugen bis hin zu Konsumelektronik der nächsten Generation,Die Industrie spielt weiterhin eine wesentliche Rolle für die globale wirtschaftliche Entwicklung.. DieWeiterentwickelte FertigungundPrüfungenDie Entwicklung von Halbleiterprodukten wie integrierten Schaltungen und Mikrochips ist für den technologischen Fortschritt in nahezu allen Sektoren von grundlegender Bedeutung.

Investitionsmöglichkeiten in der Halbleiterindustrie

Für Investoren bietet die Halbleiterindustrie zahlreiche Möglichkeiten, obwohl sie auch für ihre Volatilität bekannt ist.Der zyklische Charakter der Branche führt dazu, daß die Unternehmen innerhalb des Sektors Perioden des raschen Wachstums erleben, denen Abschwungsphasen folgen.Neben der Investition in einzelne Halbleiterhersteller können Anleger auch börsengehandelte Fonds (ETFs) und Indexfonds in Betracht ziehen, die es ihnen ermöglichen, ihre Investitionen über die einzelnen Halbleiterhersteller zu diversifizieren.SpaltmaschinenundHersteller von ChipgerätenDiese Fonds bieten ein Risiko für die Gesamtleistung des Halbleitermarktes, ohne in ein einzelnes Unternehmen zu investieren.

Die Zukunft der Halbleiter

Die Zukunft der Halbleiter ist vielversprechend.Künstliche Intelligenz (KI),5G-Technologie,Das Internet der Dinge (IoT), undAutomobilinnovationenDie Entwicklung der Halbleiterindustrie wird sich in einem außergewöhnlichen Tempo fortsetzen.Quantenrechner,5G-Infrastruktur, undEnergieeffiziente Geräte, werden Halbleiter weiterhin im Mittelpunkt der technologischen Entwicklung stehen.

AußerdemNachhaltigkeitundUmweltverantwortungDie Bedeutung der Semiconductorindustrie wird zunehmendEnergieeffiziente HerstellungsprozesseundUmweltfreundliche MaterialienUmweltauswirkungen zu minimieren.

Schlussfolgerung

Zusammenfassend sind Halbleiter die treibende Kraft hinter der überwiegenden Mehrheit der technologischen Innovationen, auf die wir heute angewiesen sind.HalbleiterindustrieDie Europäische Union ist ein wichtigerWirtschaftswachstum,technologischer Fortschritt, undIndustrieentwicklungDas Verständnis ihrer Auswirkungen ist für jeden, der sich für die Zukunft der Technologie und der globalen Wirtschaft interessiert, unerlässlich.

#Halbleiter #TechnologieInnovation #Elektronikindustrie #Wirtschaftswachstum #Tech-Investitionen #FutureTech #SmartDevices #GlobalEconomy #ChipManufacturing #Nachhaltige Technologie

Die Rolle von PFA-Ventilen und Rohrleitungen beim Umgang mit korrosiven Wasserquellen

Mit fortschreitender Industrialisierung und Urbanisierung wird die Nachfrage nach einer höheren Wasserqualität immer dringlicher.die höhere Anforderungen an die Wasseraufbereitungsanlagen stellenDieser Artikel konzentriert sich auf die entscheidende Rolle vonPFA (Perfluoralkoxy)Ventile und Rohrleitungen bei der Handhabung korrosiver Wasserquellen.

1.Außergewöhnliche Korrosionsbeständigkeit von PFA-Materialien

PFA ist ein hochleistungsfähiges Polymer, das für seinehervorragende KorrosionsbeständigkeitEs ist beständig gegen korrosive Stoffe wie Säuren, Alkalien und Oxidationsmittel.PFA-Ventile und Rohrleitungeneine ideale Wahl für den Umgang mit korrosiven Wasserquellen.langfristiger zuverlässiger BetriebDas ist eine sehr schwierige Aufgabe.

2.Eigenschaften gegen Kontamination

PFA-Materialien haben eineglatte OberflächeDies hilft, die Anhäufung und Anhäufung von ätzenden Stoffen im Rohrsystem zu verhindern.VerunreinigungsmittelDer Anteil der PFA trägteffizienter BetriebDas System wird nicht nur von derLebensdauerDies ist ein wichtiger Faktor für die Erhaltung von Ventilen und Rohren, was die Notwendigkeit einer kostspieligen Wartung verringert.

3.Temperatur- und Druckstabilität

PFA-Ventile und RohrleitungenAngebotausgezeichnete Temperaturstabilität, wobei ihre physikalischen und chemischen Eigenschaften über einen breiten Temperaturbereich hinweg erhalten werden.Sicherstellung eines stabilen Betriebs auch unter extremen BedingungenAußerdem werden die PFADruckwiderstandermöglicht es, mit möglicherweise im System auftretenden Hochdruckszenarien umzugehen.

4.Umweltvorteile

PFA ist einUmweltfreundliches Material, und seine Verwendung entlässt während des Betriebs keine schädlichen Substanzen.die Verwendung umweltfreundlicher Materialien wie PFA ist unerlässlich geworden. Durch EinbeziehungPFA-Ventile und Rohrleitungen, können die Industriezweige ihre Umweltbelastung reduzieren, indem sieGrundsätze der nachhaltigen Entwicklung.

5.Weite Anwendungsbereiche

PFA-Ventile und Rohrleitungssysteme werden in Industriezweigen wieChemie,Leistung,Elektronik, undArzneimittelSie spielen eine besonders wichtige Rolle bei der Handhabung von Wasserquellen, die saure und alkalische Stoffe enthalten.Ihre erfolgreiche Anwendung in diesen Branchen liefert wertvolle Erkenntnisse für andere ähnliche Szenarien.

Schlussfolgerung

Abschließend:PFA-Ventile und RohrleitungenSie sind unerlässlich für die Bewirtschaftung korrosiver Wasserquellen.Korrosionsbeständigkeit,Verunreinigungsmittel, undTemperatur- und Druckstabilitätdiezuverlässig und langlebigDa die Umweltschutzbedenken weiter steigen, bietet die PFA auchumweltfreundliche Lösungendie zu nachhaltigen Verfahren in der Wasserbehandlungsindustrie beitragen.

Für Unternehmen, die die Effizienz und Zuverlässigkeit ihrer Wasseraufbereitungssysteme verbessern möchten,PFA-Ventile und Rohrleitungeneine wirksame und langlebige Lösung bieten, die sowohl Leistungs- als auch Umweltstandards erfüllt.

#PFAValves #CorrosiveWaterTreatment #WaterPurification #EnvironmentalSolutions #CorrosionResistance #SustainableIndustry #WaterTreatmentSystems #HighPerformanceMaterials #EcoFriendlyTechnology #IndustrialPipingSystems

Unterschiede zwischen Halbleiterventilen und konventionellen Ventilen: Ein umfassender Vergleich

Die Unterschiede zwischen Halbleiterventilen und herkömmlichen Ventilen spiegeln sich nicht nur in Materialien und Herstellungsstandards wider,aber auch in ihren Leistungsmerkmalen und AnwendungsbereichenDieser Artikel liefert einen detaillierten Vergleich dieser beiden Arten von Ventilen, um Ihnen zu helfen, ihre einzigartigen Vorteile in verschiedenen Branchen zu verstehen.

1.Material- und Herstellungsnormen

Halbleiterventile verwenden typischerweisePFA (Perfluoralkoxy), ein leistungsfähiges Material, das für seine hervorragendenKorrosionsbeständigkeit,hochtemperaturbeständig, undchemische StabilitätDiese Eigenschaften machen PFA zu einer idealen Wahl für Halbleiterventile, da sie den harten Bedingungen der Steuerung von Medien mit hoher Reinheit standhalten.Herkömmliche Ventilesind häufig aus Materialien wieGusseisen,Kohlenstoffstahl, undaus rostfreiem Stahl, die unterschiedliche Leistungen bieten und die strengen Anforderungen an die Kontrolle von Medien mit hoher Reinheit in Halbleiteranwendungen nicht erfüllen können.

In bezug aufHerstellungsnormen, Halbleiterventile werden mit außergewöhnlicher Präzision gebaut, um sicherzustellen, dass die inneren Komponenten keine toten Zonen oder Rückstände aufweisen und die hohen Standards für Medien mit hoher Reinheit erfüllen.,Im Gegensatz dazu haben sie einfachere Herstellungsprozesse und geringere Präzisionsanforderungen.

2.Leistungsmerkmale

HalbleiterventileSie zeichnen sich durch geringe Reibung aus, wodurch das Öffnen und Schließen reibungsloser und Leckagen und Verschleiß geringer werden.Dies ist besonders wichtig in Szenarien, in denen Ventile häufig oder über längere Zeit kontinuierlich betrieben werden.Zusätzlich bieten Halbleiterventilepräzise Durchfluss- und Druckregelung, so daß sie bei hochpräzisen Verfahren und experimentellen Anwendungen von unschätzbarem Wert sind.

WährendHerkömmliche VentileSie können grundlegende Öffnungs- und Schließaufgaben erfüllen, leisten jedoch in der Regel bei geringer Reibung nicht so gute Leistungen und können bei der Durchfluss- und Druckregelung nicht mit der Präzision von Halbleiterventilen mithalten.Herkömmliche Ventile werden typischerweise in Anwendungen eingesetzt, bei denen die grundlegende Durchfluss- und Druckregelung ausreicht, aber es fehlt ihnen an der hohen Genauigkeit, die bei Halbleiterverfahren erforderlich ist.

3.Anwendungsbereiche

In bezug aufAnwendungsbereiche,mit einer Leistung von mehr als 50 WEin wichtigerHerstellung von Halbleitern, insbesondere bei Prozessen mitchemischer Transport,Flüssigkeitskontrolle, undGassteuerungSie sind in Industriezweigen wie der Waferherstellung und der chemischen Ätzung unentbehrlich, wo die Aufrechterhaltung hochreiner Bedingungen von entscheidender Bedeutung ist.

Im Gegensatz dazuHerkömmliche Ventilesind häufiger in verschiedenenIndustrieundkommerzielle Pipeline-Systeme, die eine zuverlässige Steuerung von Durchfluss und Druck in allgemeinen Anwendungen ermöglichen. Obwohl herkömmliche Ventile in vielen Bereichen eine zuverlässige Leistung bieten können, ist ihr Einsatz allgemeiner.und nicht so konstruiert sind, dass sie den hochen Präzisionsanforderungen der Halbleiterherstellung entsprechen.

4.Andere Arten von Halbleiterventilen

Zusätzlich zu den in der Halbleiterherstellung verwendeten hochreinen Medium-Steuerventilen gibt es eine andere Art von Halbleiterventil, wie z. B. dieThyristorventilDiese Ventile zeichnen sich durchpräzise SchaltkreissteuerungundWechselstromwechselDiese Art von Ventil unterscheidet sich von den Ventilen, die in der Halbleiterherstellung verwendet werden.Beide Typen zeigen den erheblichen Einfluss der Halbleitertechnologie auf die Ventilindustrie..

Schlussfolgerung

Zusammenfassend unterscheiden sich Halbleiterventile und herkömmliche Ventile erheblich in bezug aufAuswahl der Materialien,Fertigungspräzision,Leistungsmerkmale, undAnwendungsfelderHalbleiterventile bieten beispiellose Vorteile in derKontrollmedium mit hoher Reinheit,präzise Durchfluss- und Druckregelung, undhochpräzise Verfahren, so daß sie in der Halbleiterindustrie unerlässlich sind.wenn eine grundlegende Durchfluss- und Druckregelung erforderlich istDa die Halbleitertechnologie weiter voranschreitet, werden Halbleiterventile noch breiter angewendet und eine entscheidende Rolle bei der Förderung technologischer Innovationen spielen.

# Halbleiterventile # PFAV-Ventile # Hohe ReinheitMediumControl # FlowControl # DruckControl # Halbleiterherstellung # Ventiltechnologie # Industrieanwendungen

Eigenschaften und Anwendungen von FEP-Filmen

Eigenschaften und Anwendungen von FEP-Filmen

FEP-Film(Fluoriertes Ethylenpropylenfilm) ist ein hochleistungsfähiges Material, das für seine hervorragende thermische Stabilität, chemische Beständigkeit und elektrische Isolierfähigkeit bekannt ist.Diese Eigenschaften machen es zu einer idealen Wahl für eine breite Palette von Industrieanlagen., elektronische und medizinische Anwendungen.

Schlüsselmerkmale von FEP-Filmen:

Ausgezeichnete Haftung und Hitzeversiegelung

FEP-Film bietet eine starke Haftung an Materialien wie F4 und Metallen und kann auch wärmdicht sein, was ihn für verschiedene industrielle Prozesse vielseitig macht.

Widerstandsfähigkeit gegen TemperaturenFEP-Film hält seine Leistung bei Temperaturen zwischen -200 °C und +200 °C, was ihn sowohl für extreme Hitze als auch für kalte Umgebungen geeignet macht.

Nichtklebende OberflächeMit einem Berührungswinkel von θ=114° ist der FEP-Film Wasser-, Öl- und anderen Stoffen widerstandsfähig und bietet für eine Vielzahl von Anwendungen hervorragende nichtklebende Eigenschaften.

Überlegene elektrische IsolierungMit einem hohen Volumenwiderstand (>1018Ω·m) und Oberflächenwiderstand (>2×1013Ω) ist der FEP-Film sehr wirksam bei der Verhinderung von elektrischen Lecks, was ihn ideal für die elektrische Isolierung macht.

Stabile dielektrische EigenschaftenDie FEP-Folien erhalten eine stabile dielektrische Konstante von 2,1 bei Frequenzen zwischen 60 Hz und 60 MHz und gewährleisten eine zuverlässige Leistung auch unter Hochfrequenz- und Hochspannungsbedingungen.